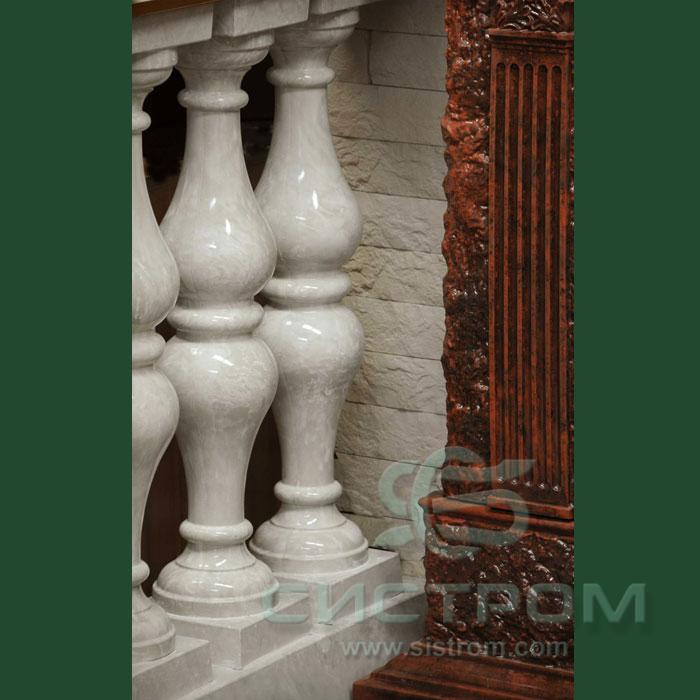

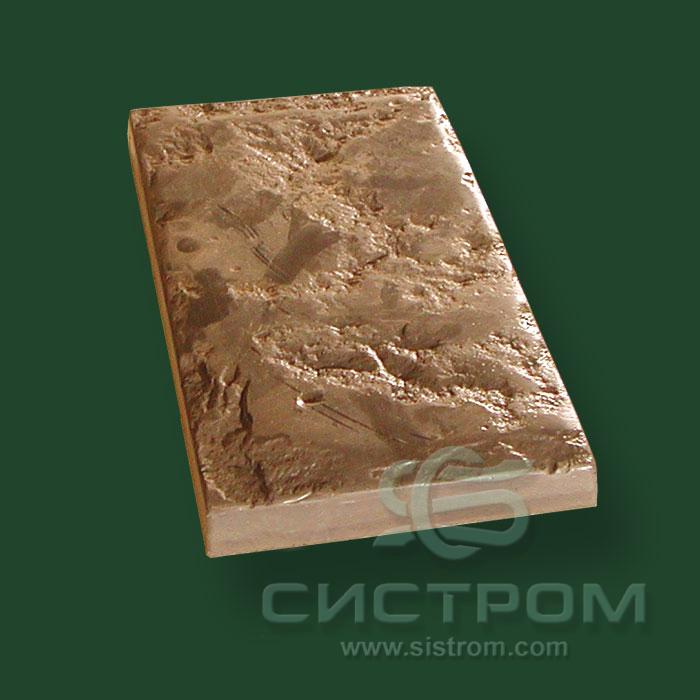

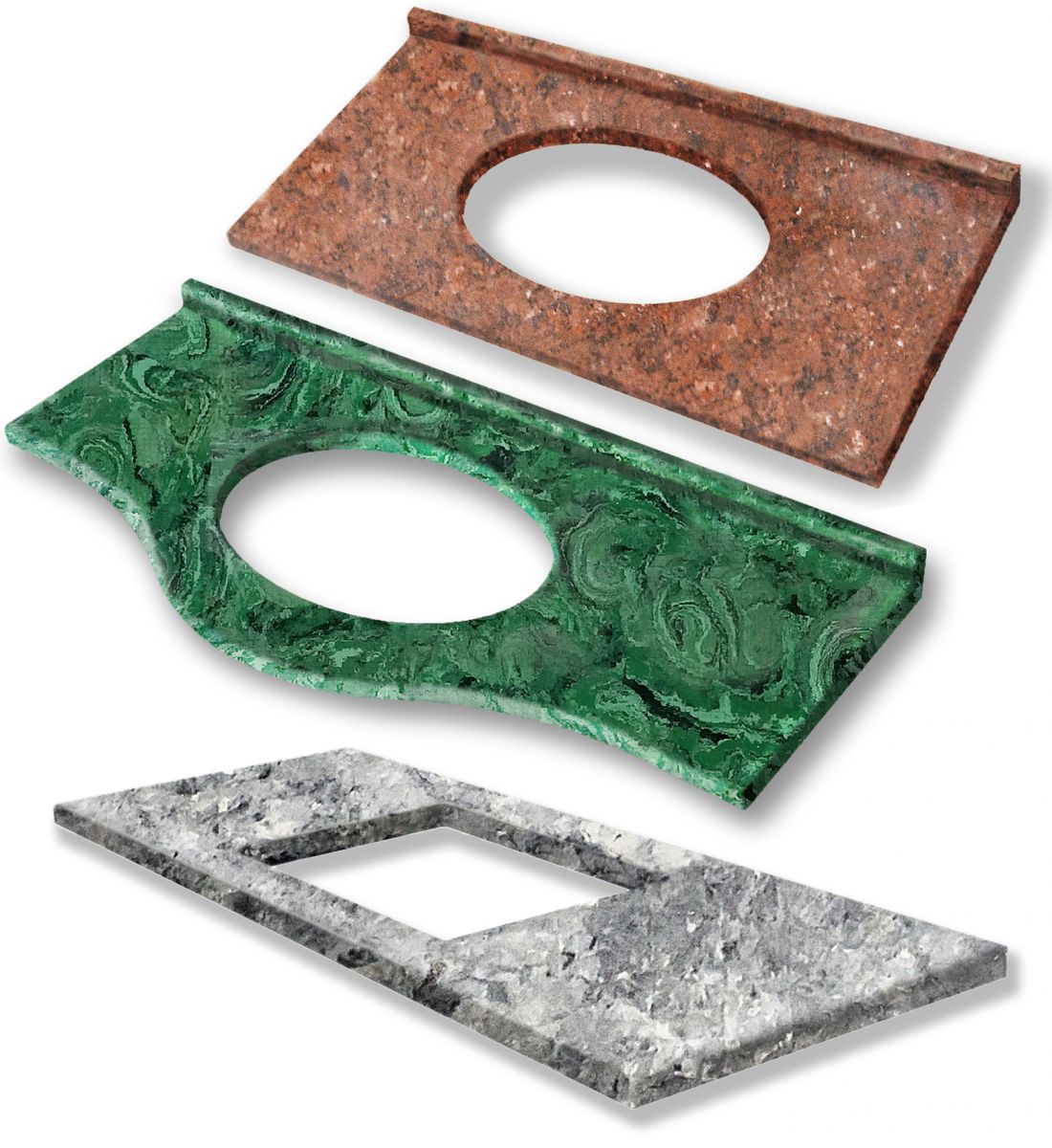

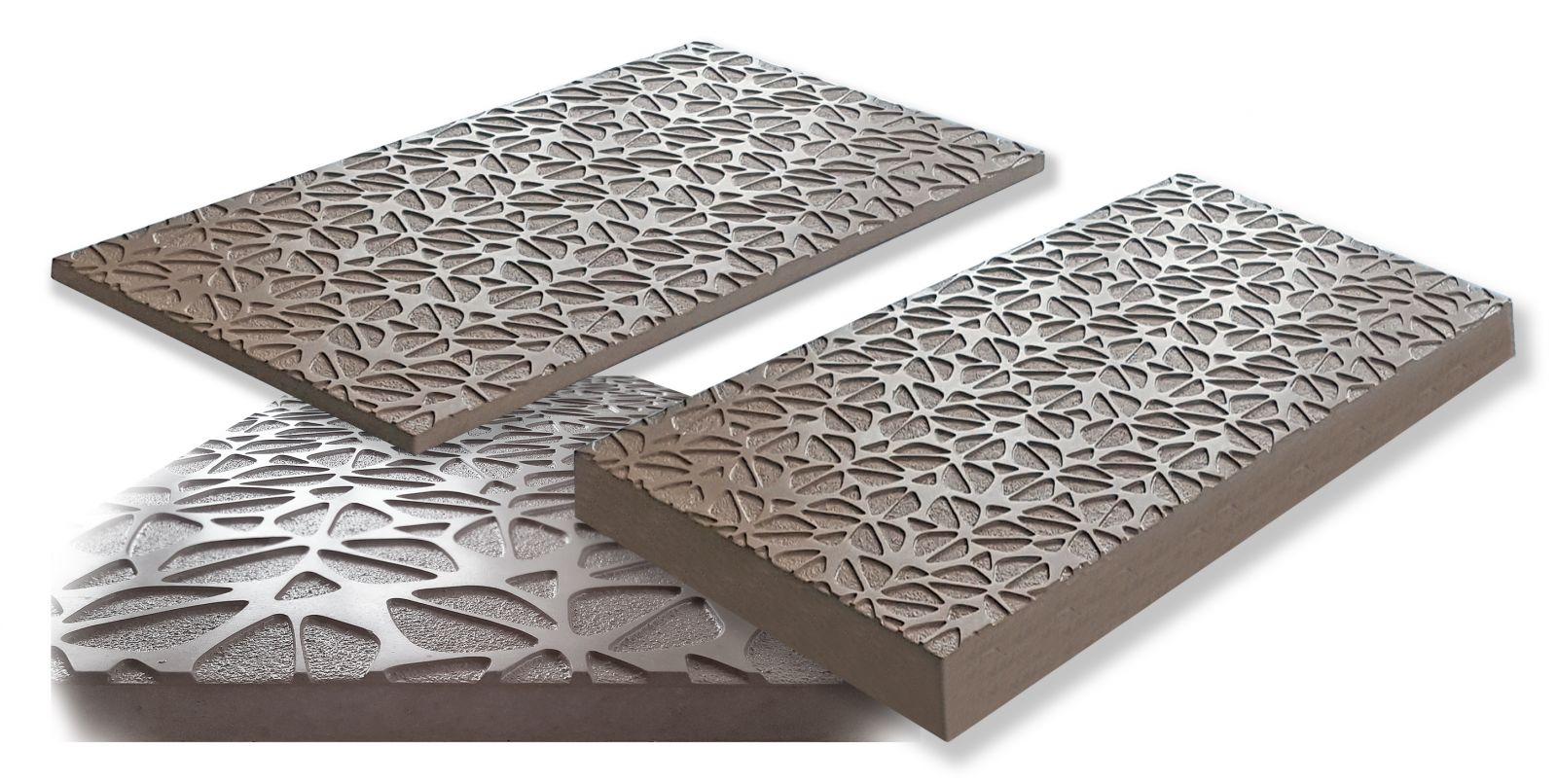

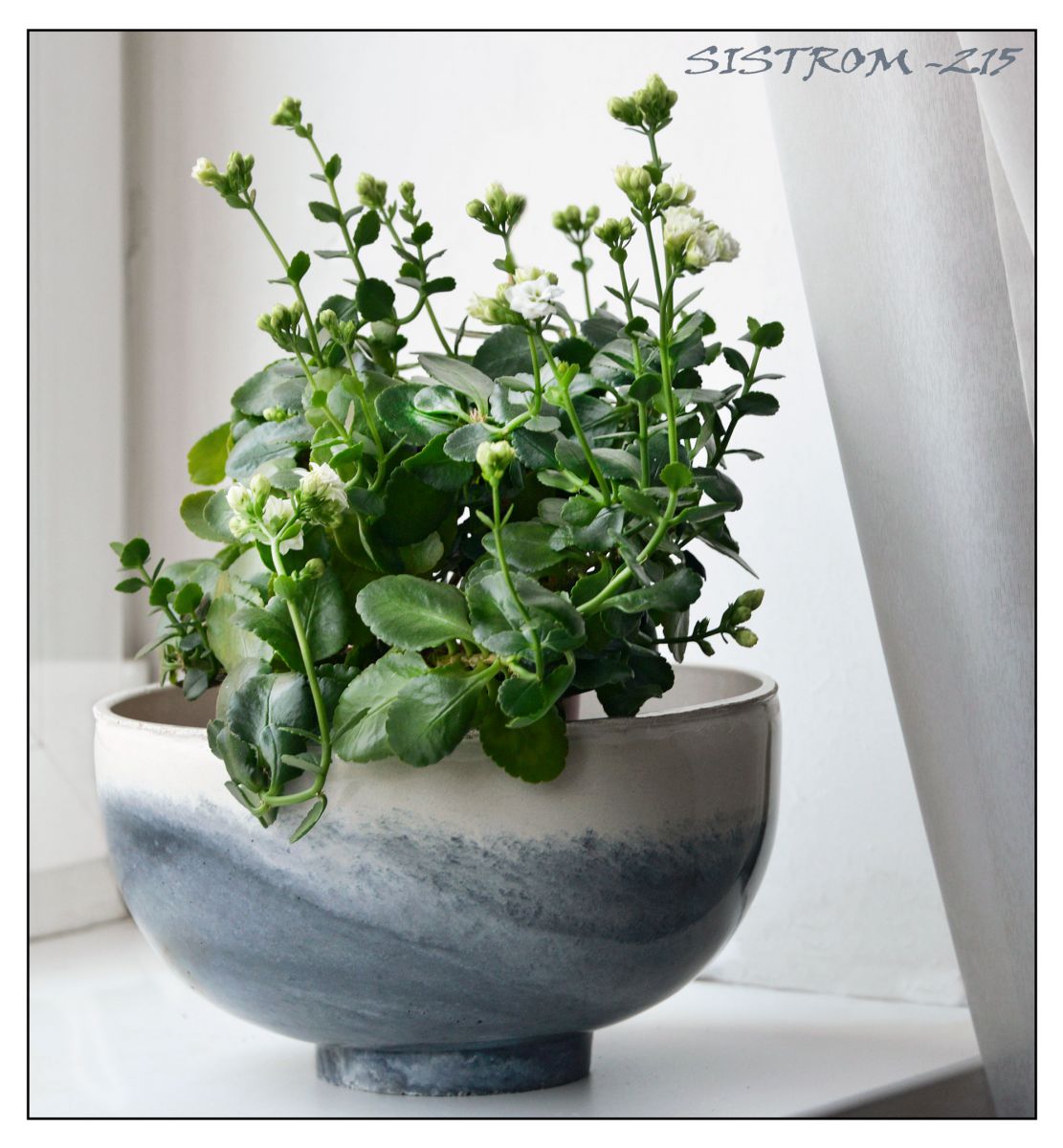

В девяностых годах прошлого века научно-производственная компания СИСТРОМ поставила перед собой очень амбициозную цель – создать искусственный камень, который бы мог конкурировать с природным мрамором не только по внешнему виду и стоимости, но и по физико-механическим характеристикам.

В своей работе ученые остановились на портландцементе -- материале, который по своему химико-минералогическому составу был ближе всего к мрамору. Это и не удивительно, ведь в производстве портландцемента основным сырьем являются известняки -«родственники» мрамора. Иногда на цементных заводах (г.Ангарск, Иркутской обл.) вместо известняков просто применяют мрамор, которого там в изобилии. Этот мрамор измельчают и обжигают при температуре 1400 градусах по Цельсию. При этом происходит дегидратация минералов. Проще говоря, у мрамора забирают химически связанную воду, которая находилась в камне миллионы лет. Молекулы минералов, потерявшие воду, имеют очень малые размеры и все готовы как можно быстрее вернуть воду. Чтобы облегчить доступ воды к таким молекулам, обожженный клинкер измельчают до размера зерен менее 0,08мм. А удельная поверхность всех зерен в одном грамме составляет при этом примерно 4000 квадратных сантиметра. Получается, что делают цемент из мрамора, а значит можно сделать и мрамор из цемента, точнее, мрамор из бетона, так как из чистого цемента камень не делают. Минералы, после перемешивания такого цемента с водой, будут стремиться вернуть отобранную в печах воду за счет обратного процесса - гидратации. Казалось бы, все так просто и из цемента снова должен получиться монолитный мрамор. Но нет, одно дело - одинаковый состав по минералам, и совсем другая история - формирование из этих минералов прочной структуры камня. И тут мы подходим к самому важному и загадочному вопросу бетоноведения – какое количество воды и каким способом необходимо ее вернуть минералам цемента, а также, при каких условиях должна протекать реакция гидратации, чтобы сформировать сверхпрочную структуру цементного камня.

Многие ученые придерживаются мнения, что количество воды, необходимое для полной гидратации, должно быть 20% от массы цемента, то есть с отношением воды к цементу 0,2. Но в практике строительства для получения пластичной бетонной смеси, воды, как правило, добавляют в два-три раза больше, чем требуется для процесса гидратации. Лишняя вода на 20-40% увеличивает объем камня и делает его структуру рыхлой и пористой. В тоже время все знают, что при водоцементном отношении 0,2 пластичную смесь приготовить нельзя, в таком случае получается только сухая сыпучая масса, из которой не создать плотную структуру мрамора. А может быть, все же можно сделать такую смесь? Об этом задумались 25 лет назад ученые компании СИСТРОМ.

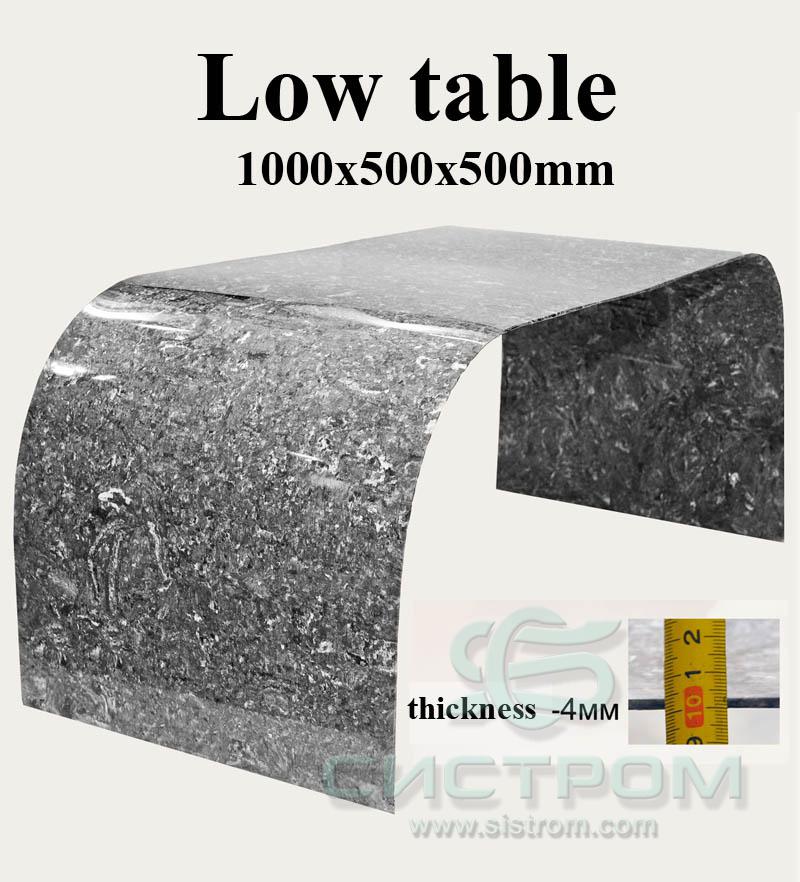

Несколько лет кропотливых исследований процессов управления гидратацией новообразований цементного камня и формирования структуры бетона дали потрясающий результат. Из пластичной бетонной смеси с хорошей удобоукладываемостью, которая имела водоцементное отношение 0,2, получился уникальный искусственный камень с прочностью на сжатие 1330 кг. на кв. см. То, что при В/Ц = 0,2 получилась такая прочность, совсем не удивительно. Она почти в точности соответствует значению прочности, рассчитанной по формуле Скрамтаева для бетонов с В/Ц=0,2 на цементе М500.

R=0,6х500(1/0,2 – 0,5)=1350

Уникальность в другом. Такая прочность достигается всего за семь дней, а не за 28! Более того, 75% всей прочности, а это без малого 1000кг.см.кв. бетон приобретает в первые сутки твердения при комнатной температуре. Сама бетонная смесь еще на стадии приготовления обладает необычными свойствами. На вид это застывшая лава, в которую нельзя даже воткнуть металлический совок. Но стоит взять ее в руки, как она оживает и начинает течь как мед, прекрасно заполняя любую форму.

Специалисты узкого профиля, работающие в области сверхпрочных бетонов, прочитав вышеизложенное, заметят, что в лабораториях Германии и США уже давно получили бетон с такими характеристиками с использованием микрокремнезема, гранита, специальных добавок и, самое главное, специальных, изготовленных для этих целей, быстротвердеющих цементов. Это действительно так.

А теперь время пришло удивляться специалистам. Компания СИСТРОМ получила бетон с такими уникальными характеристиками, использую обычный песок Мансуровского карьера, на котором работают московские ЖБИ и обычный цемент марки М500. Никакого кремнезема и др. спецэффектов! В обычном бетоносмесителе принудительного действия. Спросите – как это возможно? Приезжайте в СИСТРОМ на Шаболовку и сами увидите. За 24 года, у нас побывали компании более чем из 70 стран мира и освоили технологию СИСТРОМ мрамор из бетона. Хотите найти и освоить инновационный бизнес? Он перед Вами!

.jpg)

.jpg)

(1).jpg)

.jpg)